GE Druck (GE センシングの一部門) は、センシング器機における品質基準を最大限に高めるために、ヴィジョン・エンジニアリングの光学測定および検査システムを利用しています。

レスターシャー州に拠点を置く GE Druck は、GE インフラストラクチャ センシングの英国部門です。 同社の主要な製品分野の一つが、ヘルスケア、石油ガス、通信、運輸を含む幅広い分野で使用されるセンサです。

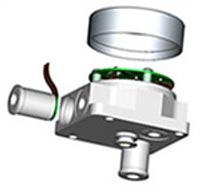

精密圧力センサ

Druck 社の商品名は長年、渡り精密圧力センサと関連テスト/構成計器と関連付けられてきました。

同社の製品群には、 0.015 psi 以下から 15,000 psi までの圧力を測定する比較的低コストの OEM デバイスや、非常に高精度の振動シリコン気圧センサなどがあります。 また、Druck の製品範囲にはヘリコプターや超音速戦闘機の航空機ピトースタティック計器を校正するために使われる航空データ テスト セットが含まれています。

航空データから航空機の燃料システム、および航空管制からエンジンの監視に至るまで、GE インフラストラクチャ センシングは世界の航空宇宙産業の過酷な地上/飛行テストや飛行中の圧力測定アプリケーションにおいて、大変重要な役割を果たしています。

製品には、民事や軍事セクターの固定翼、回転翼航空機用にメーカーや航空会社によって広く使用される圧力センサやテスト機器などがあります。 業界の承認を受けるには、CAA/FAA および最新の RVSM 規格への適合が必要となります。

計器およびセンサ製品は GE Druck のレスターシャー州の工場で製造されており、多数の管理システムに従って製造され、各生産段階で優秀な基準を誇っています。 GE Druck の一部の品質管理手順では、生産のすべての面で高い水準を満が求められます。

ミクロン単位での正確な電子ビーム溶接

GE Druck では、航空宇宙で使用される圧力センサ本体の外部ケーシングの組立など、計器の組立における多くの分野でヴィジョン・エンジニアリングのシステムを利用しています。

航空宇宙用に使用されるセンサは非常に繊細なため、ミクロ単位の精度が必要になります。そのため、外部ケーシングの溶接に電子ビーム溶接工程が使われます。その理由は歪みや収縮を最小限に抑えることができるからです。

電子ビーム溶接とは、毎秒10 万マイル以上で高速電子の流れを加速させ合併させることにより、二つの部品を結合するプロセスのことです。 この溶接方法は、直径 0.2mm の領域に正確にビームを送ることにより、従来の溶接に比べ 5,000 倍の強度を生み出します。

電子放出の速度を制御するフィラメント電流で高い制御を行うことで、再現性が高まり、電子の運動エネルギーを調整する電圧を加速することができます。 2 つの部品を溶接するのに使われる化合物は、通常部品材料自体を再溶解したものです。

簡単な場所ならば工程時間を短縮させ、生産性を向上させることができるものの、この溶接技術によって、技術者は今までアクセスできなかった箇所の溶接を行うことができます。

電子ビーム溶接工程の利点は、以下のとおりです。 深度と寸法の正確な制御、高レベルな再現性、不純物の排除、わずかな歪みと収縮。

最初は、この溶接工程は従来の溶接に比べて、高度で不必要に費用のかさむ代替案に思えるかもしれませんが、多くの利点をもたらすと共に、例えば応力緩和などの他の操作を削減することで生産全体のコストを軽減させます。

リンクスステレオ顕微鏡を使った溶接検査

溶接工程はセンシングプレートを溶接するために使われ、この段階で溶接部分が仕様の基準を満たしていることが重要であり、不一致が生じた場合、追加コストの原因となります。

センサプレートが溶接された後で、センサが完全に機能するようになる前に、センサプレート上の溶接部分はヴィジョン・エンジニアリングのリンクスステレオズーム顕微鏡によって検査されます。

溶込みは 5µm ほどの浅さであるため、高倍率の視野が必要となります。 ここで、センサプレートの溶接部にクラック、スピッツ、ミスアライメントやアンダーカッティングがないか検査されます。

GE Druck にとって、例えばどの溶接が使用不可でどの溶接か再溶接可能であるかを判断するなど、欠陥に関するガイダンスは重要となります。

同社は、ステンレススチールの電子ビーム溶接接合部分で、欠陥に対する品質レベルに関する英国規格 BS EN 13919-1 ガイダンスを満たすことで、これを成し遂げました。

検査工程で欠陥が発見された場合、センサ本体の溶接部分は採用している基準に基づいて分類のために測定されます。

BS EN 13919-1 のガイダンスに従うことで、GE Druck は電子ビーム溶接工程中に発生したわずかな誤りについても、客観的な決定を下すことが出来ます。 例えば、溶込みが 5µm 増加した場合、影響があるかどうかチェックする必要があります。

これは、航空宇宙産業用 (センサなど) の計器の一部を必然的に形成する部品にとって重要になります。 これらの高精度でインテリジェントなセンサにエラーの余地はありません。

ホーク光学測定システムを使って厳しい公差に合わせて測定された溶接の寸法

溶込みと寸法は (センサの種類によって) 異なるため、GE Druck は、X、Y、Z を使った厳しい公差測定を含む要件を満たすと思われる測定オプションのいくつかを検討しました。

製造されるセンサの感度と厳しい公差を考慮し、正確な非接触測定ソリューションを実現するヴィジョン・エンジニアリングのホーク非接触システムが採用されました。

測定に特化した企業である Optimax Imaging and Measurement Limited が、GE Druck に必要とするヴィジョン・エンジニアリングの測定ソリューションを提供しました。

Optimax の取締役であるPeter Clements 氏は、GE Druck の部門管理者である Stephen Broadbridge 氏のニーズを満たすには、ホークシステムが最適なソリューションであると示唆しました。 Stephen Broadbridge 氏は、光学非接触測定方法を購入する前に、溶接の寸法を正確に測定するいくつかの方法を検討しました。

ホークシステムは、3 次元での正確な測定、反復性、再現性を実現しています。 分類する目的で溶接部分の測定が必要な場合、センサ本体を高精度 150mm x 150mm 測定ステージ上に配置し、倍率オプションを使うことで、 X、Y、Z で溶接部分を測定できます。

一旦マイクロプロセッサが測定を記録すると、それらは BS EN 13919-1 に従って、寸法の許容レベルと結果を提供する分析表に入力されます。

技術者がすべての軸を正確に測定できるホーク測定顕微鏡

部門担当者である Stephen Broadbridge 氏はm電子ビーム溶接の規格や工程を実行することの重要性を以下のように説明しています。

「当社部門が製造した典型的なセンサ本体は航空宇宙用途に利用され、当社と顧客の求める厳しい公差を満たさないセンサは、結果として材料と技術者の時間を無駄にしたことになります。

「溶接の品質と精度を最大限高めるために、我々はまず仕上げと寸法に矛盾がないかを確認するためにセンサプレートを検査し、溶接に疑問が残るようであれば、X、Y、Z を使って溶接を測定します。」

Stephen は、続けて非接触システム利用の重要性をこう説明しています。「 ソリューションを探していた際、センサ本体の繊細な性質と厳しい公差から、非接触測定システムを優先的に検討していました。

「ホークなら、光学画像で簡単に溶接の輪郭を探すことができ、技術者はすべての軸を性正確に測定できることが判明しました」。

図.1.0. レスターシャー州の

GE Druck は、さらに多様な産業向けに幅広い計測ソリューションを提供し続けています。 より早く、より小さく、より正確な計測機器の需要を満たすため、一歩先を行く新しい技術で、GE Druck は各分野のニーズを満たすため急速に拡大・多様化しています。

同社はこうした取り組みの一環として、計測機器製品の大部分を占める部品を最高レベルの正確性と品質を備えたものにするために、機器への投資を行っています。