GE Druck (GE センシングの一部門) は、航空宇宙センシング器機における品質標準を最大限にする目的で、ヴィジョン・エンジニアリングの光学測定および検査システムを利用しています。

レスターシャー州に拠点を置く GE Druck は、GE センシングの英国部門です。 この現場での主要な製品分野の一つが、航空宇宙産業を含む幅広い分野で使用される圧力センサです。

棄処理のコストが最も高い最終検査で時折却下されることでした。

センサ製品の品質保持

センサ製品は、 0.015 psi 以下から 15,000 psi の範囲までの圧力を測定し、比較的低コストの OEM デバイスから非常に高精度の振動シリコン気圧センサまで多岐にわたります。

計器には、圧力インジケータ、ポータブル校正器、およびヘリコプターや超高速戦闘機などのすべての航空機で航空機のピトー静圧系統を校正するために使用されるエア・データ・テスト・セットなどがあります。

航空データから航空機の燃料システム、および飛行管理からエンジンの監視に至るまで、GE センシングは世界の航空宇宙産業における過酷な地上/飛行テストや飛行中の圧力測定アプリケーションにおいて、大変重要な役割を果たしています。

要求の厳しい顧客は高品質で、計器やセンサが製造工程の各段階で厳しい品質システムに順守して製造されていることを求めています。

これに加えて、GE Druck は製品の品質をさらに向上させるべく、6 シグマ手法を取り入れて生産工程全般で継続的に改善に努めています。

電子ビーム溶接

電子ビーム溶接 (EBW) とは、溶接接合部を加熱するために高エネルギー電子ビームを集束することにより溶接を行う融合接合工程のことです。 電子とは、負の電荷を持つ極めて小さい質量が特徴の原子の素粒子のことです。

電子を光の速度の約 30~70 パーセントに加速すると、金属を溶解できるほどの高エネルギーを発生します。 エネルギーレベル (加速電圧)、電子/秒 (ビーム電流) の数、ビームスポットサイズ(フォーカス)と溶接速度を制御することで、非常に再現性のある溶接を行うことができます。

狭い溶接断面で歪みを低く抑えることで、センサ内に入る熱が少なくなるため、感度の高い計器をダメージから防ぎます。

圧力センサの場合、多くの EB 溶接が製作に取り入れられています (複雑なマルチセンサ航空宇宙製品で最高 15 個)。 更なる作業や費用が発生しないよう、欠陥があったユニットは廃棄することができ、不適格な製品を特定し生産工程から取り除く必要があります。

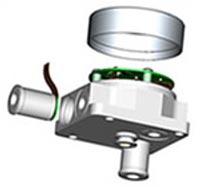

図.1.0. これは、レスターシャー州の

GE Druck の現場で

製造された高精度な標準的な

センサです。

作業プログラムは、EBW 工程を通じてを効率を改善させる目的で行われていました。 問題の一つは、溶接断面の許容基準が視覚標準に対して非常に客観的であるため、問題がないと思われていた製品が、破棄処理のコストが最も高い最終検査で時折却下されることでした。

許容範囲の欠陥ガイドライン

英国規格 BS EN 13919-1 は、スピッツ、アンダーカット、過剰溶接材料、ミスアライメント、シンクとして指定された欠陥タイプを分類するガイドラインを提供しています。

規格は、許容範囲の欠陥で許されるサイズのガイダンスも提供していますが、許容できる欠陥サイズは溶接の深さ (0.5 mm 以下) に関係しているため、x、y、x を使って小さな寸法を決定する正確で再現性のある方法が必要でした。 例えば、臨界圧力封印溶接における溶接断面の母材下のシンクの最大許容範囲はたった 0.05mm です。

GE Druck の製品改良マネージャである Steve Broadbridge 氏は、光学および非接触方法による測定を行う前に溶接の欠陥の寸法を正確に測定する方法をいくつか検討しました。

測定システムの要件

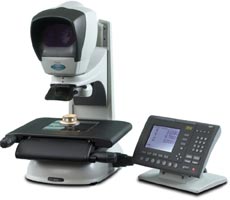

測定システムの厳しい要件を満たすため、正確なソリューションとしてヴィジョン・エンジニアリングのホーク非接触測定システムが採用されました。

ホークシステムは、3 次元での正確な測定、反復性、再現性を実現しています。 分類する目的で溶接部分の測定が必要な場合、センサ本体を高精度150mm x 150mm 測定ステージ上に配置し、倍率オプションを使うことで、 X、Y、Z で溶接部分を測定できます。

マイクロプロセッサが測定値を記録したら、BS EN 13919-1 に従い検査標準と比較されます。

Steve Broadbridge 氏は、標準および電子ビーム溶接の工程を実装することの重要性を以下のように説明しています。

「当社が製造した典型的なセンサ本体は航空宇宙の用途に利用され、当社と顧客の求める厳しい公差を満たさないセンサは、結果として材料と労働力を無駄にすることになります。

「溶接の品質と精度を最大限に高める目的で、当社は X、Y、Z で欠陥の測定を行います。 今日では、個人による溶接の許容について口論の余地はありません。 当社は、客観的解釈から定性的証拠へと進化してきました。」

Steve 氏は、続けて非接触システム利用の重要性をこう説明しています。

「ソリューションを探していた際、当社は非接触システム選択の選択を優先事項として掲げていました。なぜなら接触システムでは測定しようとする欠陥部品のサイズが小さいため、アクセスが困難であったためです。

「ホークの利用により、光学画像で簡単に欠陥部品の輪郭を特定することができ、オペレーターやエンジニアはすべての軸を性正確に測定できることができるようになりました」。

GE Druck は、さらに全産業向けに幅広い計測ソリューションを提供しています。 より早く、より小さく、より正確な計測機器のニーズを満たすため、一歩先を行く新しい技術で、GE Druck は急速に拡大・多様化を遂げています。

そうした取り組みの一環として、計測機器全製品の部品に最高レベルの正確性と品質を確実にもたらすことができる機器に投資しています。