ワイヤーハーネス製造における欠陥 の減少

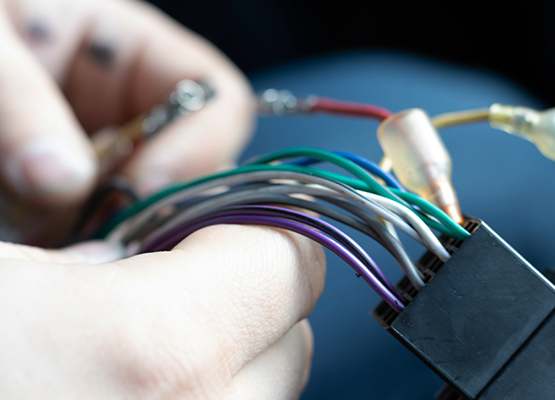

ワイヤーハーネスは、電力と情報をデバイスに送信して特定の機能を実行するワイヤ ーのグループを編成するために使用されます。 航空宇宙および自動車産業で一般的に 使用されているワイヤーハーネスは、さまざまな形状と寸法で提供され、組織化され 保護された方法で特定のスペースに適合するように設計されています。

このアプリケーションノートでは、ワイヤーハーネスメーカーが障害のないワイヤーハーネス を製造するために直面している一般的な課題について説明します。

設計/研究開発

ワイヤーハーネスは、ステアリングホイールの後ろや航空機の機体内に隠されており、ワイヤーを管理して、指定されたスペースに収まるように設計されています。 エンジニアは正しいタ イプのワイヤーを選択し、設計者はスペースの制限がワイヤーハーネスのサイズと形状にどの ように影響するか、伝送を妨害したり電気的な問題を防止したりせずにワークフローを考慮す る必要があります。 3Dモデリングパッケージと3Dイメージングシステムを使用するプロセス

のこの段階では、ワークフローに関連する多くの障害を防ぎます。

プロトタイピング

ワイヤーハーネスのプロトタイプがデザインに命を吹き込みます。 機能するプロトタイプは、生産前にその使用目的をテストできます。 この段階で検査および測定ツールを使用して、プロ トタイプをCAD図面と比較することにより、プロトタイプが設計と一致することを確認できま す。 この時点でワイヤーハーネスが仕様を満たしていない場合、ワイヤーハーネスは再加工ま たは廃棄されます。 この段階でワイヤーハーネスのプロトタイプを正しくすることで、製造時

間とコストを節約できます。

インバウンド検査

サプライヤから使用されるワイヤとコンポーネントは、製造前に欠陥を防ぐために、組み立て プロセスの前に検査する必要があります。 ワイヤーは、必要なゲージと一致することを確認す るために測定する必要があります。 コネクタの損傷を検査し、端子の間隔を測定して、ピンが 互いに近づきすぎないようにする必要があります。 入荷した製品が正しくないか欠陥がある場 合は、書類が必要になることがあるため、デジタルシステムの使用は検査に最適です。

アセンブリ

プロトタイプが検査に合格すると、ワイヤーハーネスの製造を開始できます。 品質プロセスに従い、組み立てプロセスの各ステップで検査システムを利用すると、完成したワイヤーハーネ スの品質が向上します。 この段階での正確さは、生産の期限を守り、利益の損失を防ぎ、企業 の品質の評判を維持するために重要です。 ワイヤーハーネスのワイヤーは、設計で指定された 長さにカットされます。 ワイヤー切断機は、各ワイヤーを個別に測定、マーキング、切断しま す。 次に、配線にラベルを付け、レイアウトに合わせて設計に合わせます。 次に、ワイヤの端 の絶縁体を剥ぎ取り、コンタクトをワイヤの端に圧着し、ワイヤをコネクタに挿入します。この段階では手作業の組み立てを伴うプロセスが多いため、ほとんどの欠陥は組み立てプロセ ス中に作成されます。 組み立てステーションでは、芯線が見えるように絶縁体を手動で剥がす ことができます。 むき線は損傷や変形がなく、絶縁体が破損していない必要があります。 損傷 したワイヤと絶縁は、潜在的な安全上の問題を引き起こす可能性があります。 ストリッピング プロセス中に拡大を使用すると、絶縁体の除去と、ストリッピングプロセス後のワイヤの

検査に役立ちます。

ワイヤーがはがされると、接点は自動または手動クリンパーによってワイヤーの端に圧着 されます。 正しい高さに圧着しないと、ワイヤの連続性または変位に欠陥が生じます。 極 端な圧着はワイヤの損傷につながる可能性があり、不十分な圧着はワイヤが引っ張られた ときに緩んでワイヤが外れる原因となります。 圧着工程が機械で行われる場合でも手動で 行われる場合でも、完成した圧着ワイヤを検査システムで検査することで、ワイヤハーネ スが最終的に接続されたときに発生する可能性のある欠陥を特定し、障害を防ぎます。 ワイヤーが圧着プロセスを通過した後、手動で端子またはピンを取り付けます。 次に、ワ イヤをはんだ付けによって封止するか、端子に直接挿入します。 ワイヤーハーネスとそのコンポーネントは絶えず小さくなっているので、はんだ付けと端子配置のプロセス中に顕

微鏡を使用すると、この段階で損傷や欠陥を回避するためにアセンブラーが部品をはっき りと見ることができます。

テスト中

ワイヤーハーネスが製造されると、電気安全テストを受けます。 この重要なステップにより、最終的な機能が正しく実行されます。 最終検査には、引っ張りテスト、導通、メガオームテスト、拡大による目視検査が含まれます。 テストに合格するために、この段階で最 小限の最終調整がワイヤーハーネスに対して行われます。

目視検査で注意すべきいくつかの欠陥を次に示します。

- ワイヤーは自由または変形している必要があります

- ワイヤーはクリンプで固定されており、クリンプは正しい高さに配置されています

- ワイヤーは一緒で、鳥かごはありません

- 断熱材には、ひび割れ、ほつれ、変色、挟み込みがありません

品質の達成

ワイヤーハーネスの製造プロセスには、大量の手作業によるいくつかのステップが含ま れます。 最高レベルの品質を得るために、メーカーは厳格な品質プロセスを実施してい ます。 ほとんどの製造業者は、「ケーブルおよびワイヤーハーネスアセンブリのIPC / WHMA-A-620A要件と承認」および航空宇宙産業に広く採用されている品質管理システムで あるAS9100Cに従います。欠陥のないハーネスを製造することは困難です。 ただし、設計からテストまでカスタマイ ズされた検査装置を使用することを含む明確に定義された品質管理プロセスがあれば、故 障が制限され、生産量が向上し、コストが削減されます。

一部のお客様は次の製品を使用しています

検査と組み立てマンティスエリート

- Vision Luxoベンチ拡大鏡

デジタル検査

- EVO Cam ll

3Dステレオデジタル検査/表示

- DRV-Z1

測定

- TVM

- Swift PRO